Überblick

5W ist eine Methode, mit der die Kernursache eines Problems systematisch ermittelt werden kann. 5W steht dabei für fünfmal „Warum“. Ursprünglich ist die Methode aus dem Qualitätsmanagement hervorgegangen und wurde von Toyoda Sakichi entwickelt. Die Anzahl fünf ist dabei als Erfahrungswert zu sehen, mit dem sich die tatsächliche Kernursache eines Problems häufig finden lässt, wenngleich bei Ihren eigenen Anwendungsfällen auch eine andere Anzahl an Wiederholungen zum Erfolg führen kann und wird. Wichtig ist dabei, grundsätzlich so lange dranzubleiben, bis die tatsächliche Ursache eines Problems identifiziert werden konnte, um die bis dahin investierte Energie in einen Erfolg umzumünzen.

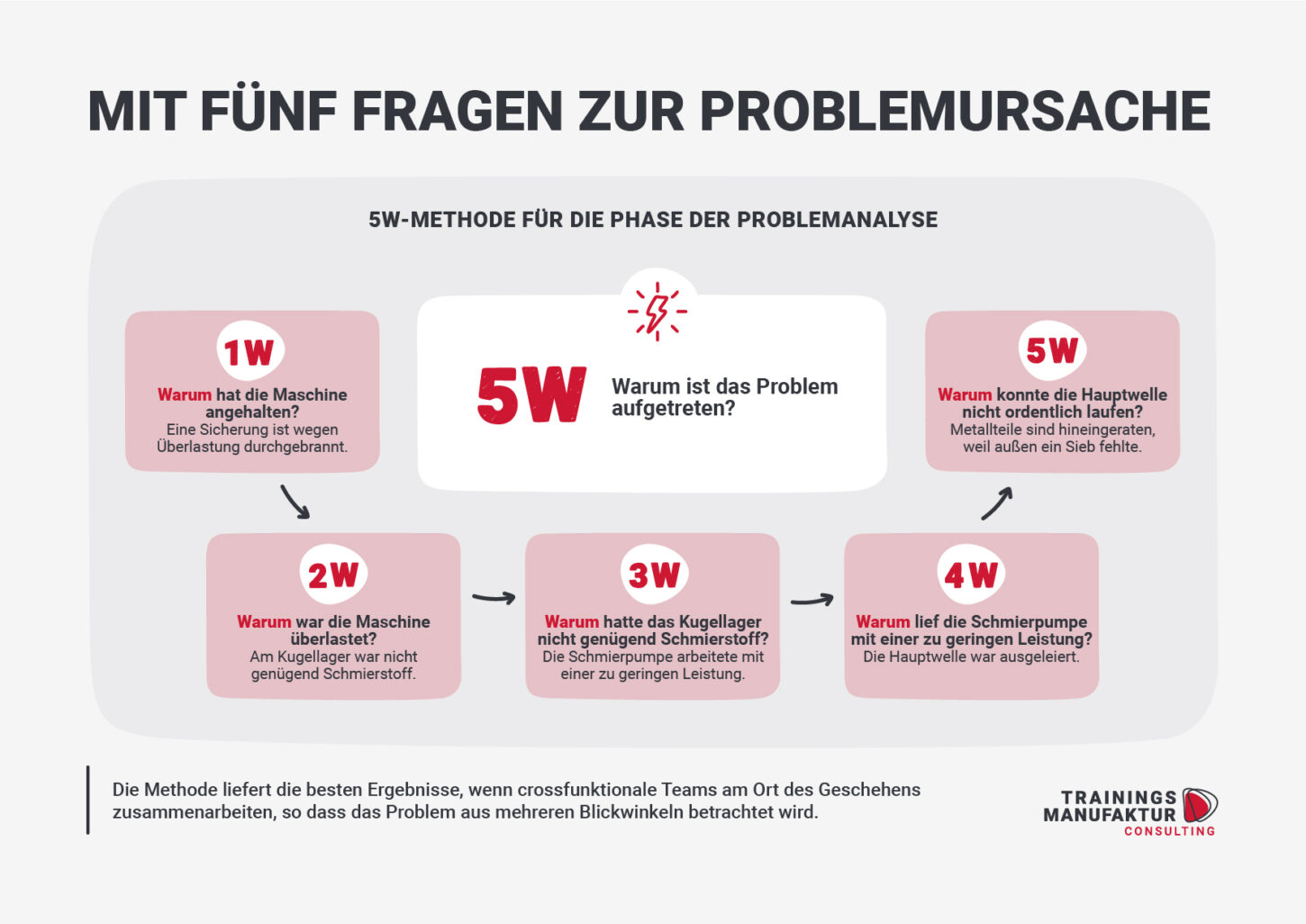

Innerhalb eines Problemlösungszyklus wird 5W in der Phase der Analyse eines Problems eingesetzt. Damit ist 5W ebenfalls als Teil in weiteren und umfangreichen Problemlösungsmethoden, wie beispielsweise dem A3-Report, zu finden.

Konzept

Die 5W-Methode leitet den Anwender dazu an, entlang eines klaren Frage-Antwort-Schemas die tatsächliche Kernursache eines Problems schrittweise zu erfragen, wobei sich derselbe Frage-Antwort-Zyklus mehrfach hintereinander wiederholt. Als Ausgangslage wird das sichtbare oder festgestellte Problem klar und eindeutig formuliert. Im ersten Zyklus wird die Warum-Frage auf dieses sichtbare Problem bezogen. Daraus leitet sich eine vor Ort ermittelte Antwort ab. Diese Antwort dient wiederum dazu, im zweiten Zyklus die nächste „Warum“-Frage zu stellen. Die daraus abgeleitete Antwort ist folgerichtig wieder der Ausgangspunkt für die dritte „Warum“-Frage. Diese Zyklen werden so lange wiederholt, bis die eindeutige Kernursache des Problems gefunden ist. Dabei kann der Richtwert der erfolgserprobten fünf Zyklen als Gradmesser dienen.

Anhand eines Beispiels soll die Funktionsweise der 5W-Methode veranschaulicht werden:

Ausgangsproblem: Die Maschine hat ungeplant angehalten.

- Warum hat die Maschine angehalten?

Eine Sicherung ist wegen Überlastung durchgebrannt. - Warum war die Maschine überlastet?

Am Kugellager war nicht genügend Schmierstoff. - Warum hatte das Kugellager nicht genügend Schmierstoff?

Die Schmierpumpe arbeitete mit einer zu geringen Leistung. - Warum lief die Schmierpumpe mit einer zu geringen Leistung?

Die Hauptwelle war ausgeleiert. - Warum konnte die Hauptwelle nicht ordentlich laufen?

Metallteile sind hineingeraten, weil außen ein Sieb fehlte.

Mehrwert

Die 5W-Methode lebt vor allem davon, dass die Anwender die Ursachen des Problems am Ort des Geschehens (5G bzw. Gemba) ermitteln und sich dadurch schnell und unkompliziert ein Bild von der gegenwärtigen Situation machen. Die Methode liefert die besten Ergebnisse, wenn crossfunktionale Teams zusammenarbeiten, so dass das Problem aus mehreren Blickwinkeln betrachtet wird. Wenn Teams diese Methode regelmäßig anwenden und die Disziplin in der Anwendung einhalten, werden sie erstaunliche Ergebnisse erzielen. Gerade auch Kollegen, die es gewohnt sind, Lösungen für Probleme intuitiv aus dem Bauch heraus abzuleiten, werden feststellen, dass die Zeit häufig gut investiert ist, wenn zuerst die Ursache eines Problems genau unter die Lupe genommen wird. Dadurch erhalten sie weitere Möglichkeiten, Probleme nachhaltig zu lösen und Fehler abzustellen.

Die Methode stößt dann an ihre Grenzen, wenn die Problemstellung sehr komplex ist und bereits in der Vergangenheit liegt (beispielsweise die Aufarbeitung einer Reklamation). Hierfür gibt es zum Beispiel weiterführende Methoden der Problemlösung wie den A3- oder 8D-Report oder bei sehr komplexen Problemen Managementansätze wie Six Sigma.